1. 生產進度: 生產進度失調,交期經常延誤,訂單的生產計劃各工序完成率不能實 時了解。

2.設備利用率: 人工排產,很難科學、合理、有序生產,設備利用率低。

3.物料管理: 物料管理失控,存在多領超領、物料配送錯誤等現象,增加了物料消耗成本。

4.ERP應用: 即使上了ERP,生產過程各環節仍然失控,ERP難以發揮應有的作用。

5. 設備實時監控 生產設備狀態及運行的相關數據能實時采集上來,無法實時控制。

6. 即時數據分析: 生產過程質量數據無法實施采集和即時分析,更無法自動控制,質量失控。

7. 生產工藝傳送: 生產工藝、圖紙、程序無法實時傳送到操作崗位的相關設備,仍然是傳統的模式

8. 生產效率: 生產過程大量需要人工參與和處理,自動化、智能化程度低,生產效率低下。

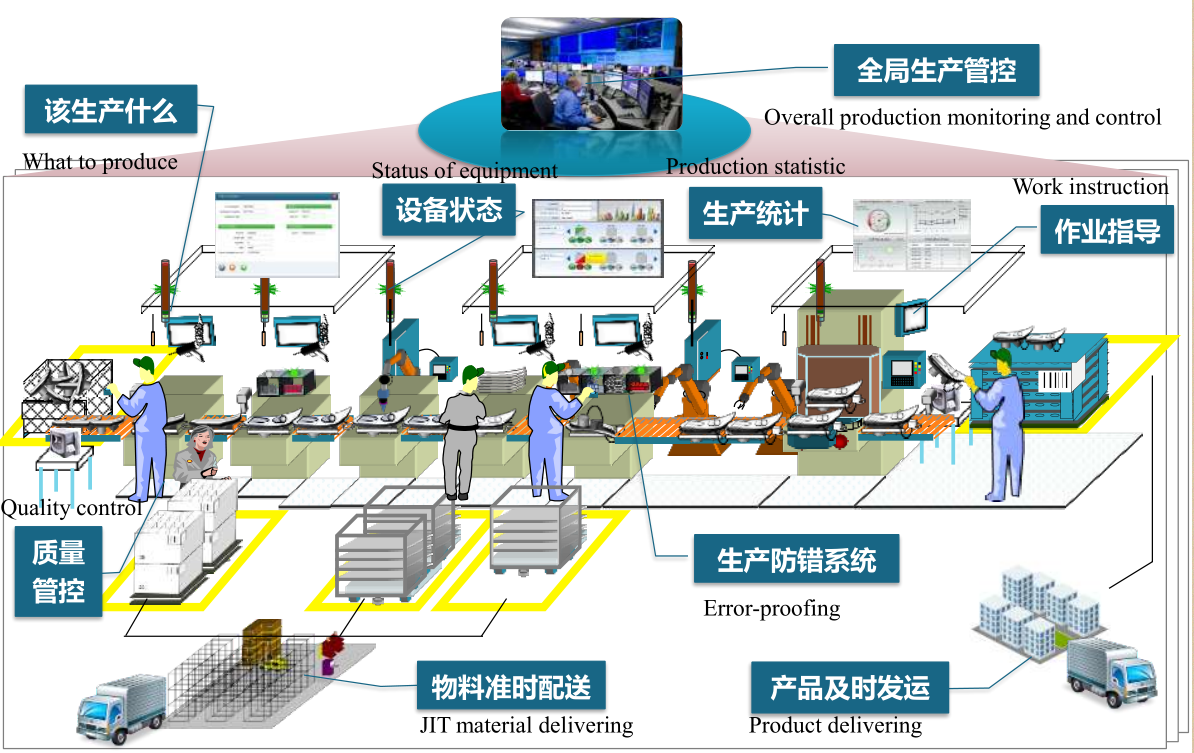

(設備)生產加工任務的自動排產和自動派工,提高了設備利用率和人工利用率,提高企業效益;

車間作業管理:

生產派工,進度提交,進度監控,延時報警,實現實時化、自動化、 透明化;

智能物料配送:

結合智能物料配送系統,自動獲取信息,信息獲取方式:LED顯示屏顯示,電腦顯示,液晶屏顯示,各種手持終端顯示,手機短信等;

設備管理:

結合設備聯網以及遠程管控系統,實現所有生產設備運行狀態、運行數據自動采集,工藝、程序等數據的遠程收送,設備集中監控及遠程控制管理;

在線質量管理:

統計分析管控系統,實現產品生產過程中的質量監測數據自動采集、自動判斷、自動分析、質量問題、報警信息反饋,質量相關的設備自動控制等相關功能;

現場物料管理:

實現各工位生產任務和所需物料清單的查看;如應用RFID物聯網技術,可實現車間物料、半成品各工位之間周轉(在制品)的自動識別和跟蹤;

車間看板管理:

車間配備LED顯示屏,實現生產現場各生產任務實時統計和可視化顯示、物料配送信息的實時可視化展示、現場各工位緊急呼叫請求及處理情況的可視化跟蹤顯示;

其他管理:

實現生產計劃物料耗用定額、實際耗用的自動計算及超額報警;提供各種品牌的ERP軟件接口.